Natürlich sind wir darauf

besonders stolz.

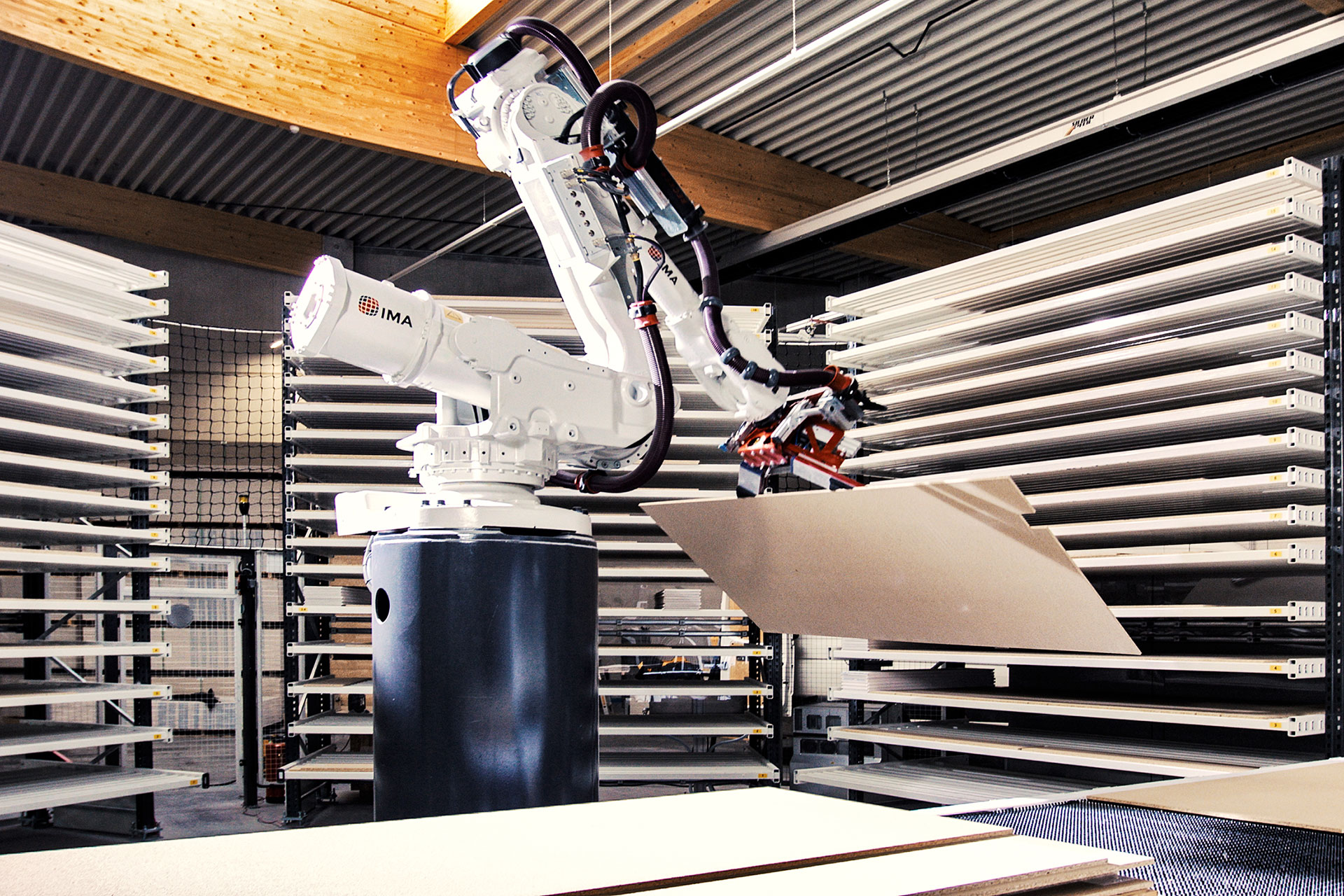

Unsere Finger-Häuser werden in der modernsten Fertighausproduktion Deutschlands hergestellt. Aber das ist nur ein Teil unseres Erfolgsgeheimnisses. Täglich arbeiten wir an Ideen und Optimierungen, die dabei helfen, unsere Kunden zufriedenzustellen.

Nachhaltigkeit auch in der Produktion.

Unser ausgeprägtes Umweltbewusstsein hat selbstverständlich auch in unsere eigenen Häuser Einzug gehalten. Auf den Dächern unserer Produktionshallen wurden leistungsstarke Photovoltaikanlagen installiert, die Solarstrom gewinnen. So können wir unseren eigenen Strombedarf selbst decken – aus solch umweltfreundlichen, regenerativen Quellen wie der Sonne über Hessen.

So läuft die Fertigung im Werk

Ein Holz-Fertighaus besteht aus hochwertigen Bauteilen, die in einer Vielzahl von Einzelschritten zusammengesetzt werden. So entsteht auf modernen Fertigungsstraßen täglich die Grundlage für die Häuser. Jedes Bauteil durchläuft im Werk mehrere Stationen.

Die Ausstattung Ihres Finger-Hauses

Beste Beratung. Beste Auswahl

Mit der gewünschten Ausstattung wird aus einem Haus Ihr fantasievolles Zuhause. Wie gut also, dass Sie bei uns in Frankenberg (Eder) das modernste Bauherrenzentrum der Branche erwartet. Auf über 2.000 m² Ausstellungsfläche steht Ihnen eine riesige Auswahl an Fassaden, Dacheindeckungen, Türen, Fenstern, Treppen, Belägen, Tapeten, innovativer Haus- und Heizungstechnik zur Verfügung. Gestalten Sie Ihr individuelles Finger-Haus - einer unserer qualifizierten Ausstattungsexperten begleitet und berät Sie in allen Fragen.

Willkommen daheim

Wie soll es aussehen, das Haus Ihrer Träume? In der FingerHaus-Ideenwelt können Sie Ihrer Kreativität und Fantasie freien Lauf lassen! Auf 2.000 m² Ausstellungsfläche können Sie Ihre Wunschausstattung, Ihre Lieblingsfarben und -materialien wählen. Modernes Design, hochwertige Markenartikel, innovative Technik – in der FingerHaus-Ideenwelt nehmen Ihre Wohnträume schnell Gestalt an.

Unvorstellbar gut vorstellbar:

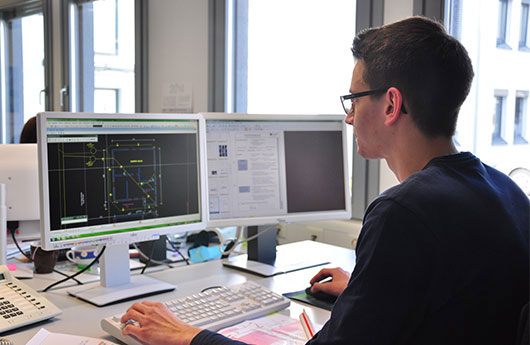

Virtuelles Planen

Stehen Sie schon bald in Ihrem zukünftigen Haus! Virtuell zumindest. Denn mithilfe von Animationen können FingerHaus-Kunden beispielsweise ihr Badezimmer fast in Realgröße planen und virtuell erleben. Sie kombinieren einfach verschiedene Waschbecken, Armaturen, Wannen sowie Badmöbel mit den persönlichen Lieblingsfliesen. So gewinnen Sie eine echte Entscheidungshilfe. Uns die sorgt dafür, dass Sie bestimmt Ihr Wunschbad erhalten.